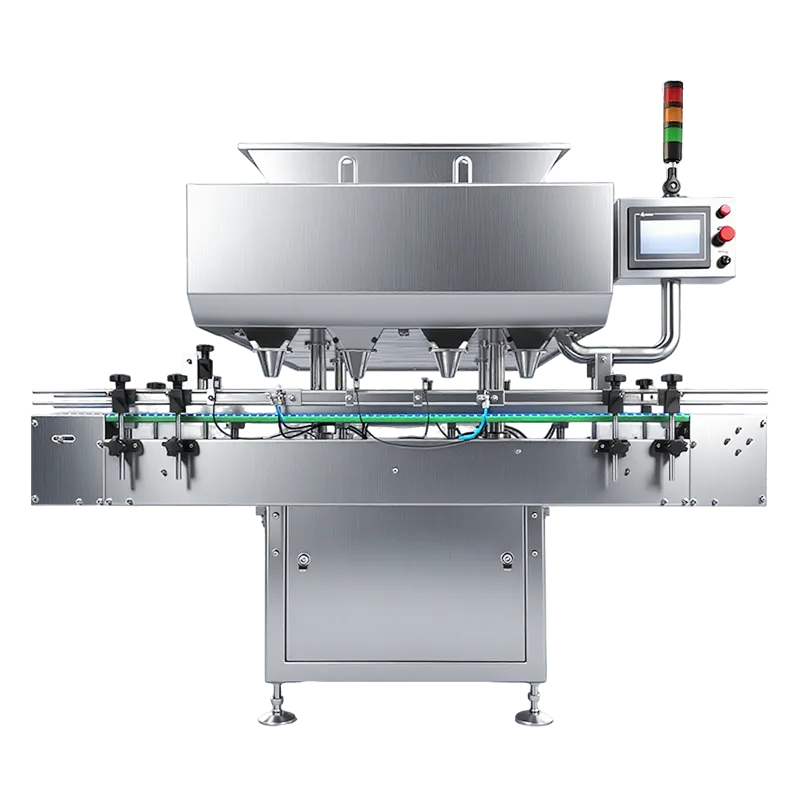

Limpieza de sensores ópticos y rodillos para mantener la precisión del conteo sobre Máquina de Conteo Automática

El papel de los sensores ópticos en el rendimiento de las máquinas automáticas de conteo

Los sensores ópticos son el mecanismo principal de detección en las máquinas automáticas de conteo, que utilizan patrones de refracción de luz para identificar y contar artículos. Incluso capas mínimas de polvo o residuos en las lentes de los sensores pueden distorsionar las lecturas hasta un 15 %, provocando errores costosos en recuentos en entornos bancarios, minoristas y farmacéuticos.

Guía paso a paso para limpiar de forma segura los rodillos y las superficies de los sensores

- Apague apague la máquina y desenchúfela para evitar daños eléctricos

- Retire los residuos sueltos de los rodillos utilizando aire comprimido o un cepillo de cerdas suaves

- Aplique la solución de limpieza recomendada por el fabricante en paños de microfibra (nunca rocíe directamente)

- Pase suavemente un paño sobre las lentes de los sensores en una sola dirección para evitar rayaduras

Cómo afecta la acumulación de polvo a la precisión de detección

Las partículas de polvo en los componentes ópticos dispersan los haces de luz, provocando conteos erróneos o artículos no registrados. Una capa de polvo de 0,1 mm sobre un sensor puede reducir la precisión del conteo en un 22 % para cápsulas transparentes o billetes de polímero delgado.

Frecuencia de limpieza recomendada según la intensidad de uso

| Nivel de uso | Intervalo de limpieza | Áreas de enfoque |

|---|---|---|

| Alto tráfico (1.000+ conteos/día) | Diario | Rodillos, sensores de entrada/salida |

| Moderado (200–1.000 conteos/día) | Semanal | Óptica de la cámara principal de conteo |

| Bajo (<200 conteos/día) | De una vez al mes | Inspección completa del sistema |

Uso de herramientas y procedimientos específicos del fabricante para obtener resultados óptimos

Los fabricantes diseñan kits de limpieza especializados con toallitas antiestáticas y soluciones seguras para sensores. Las alternativas de terceros pueden degradar las carcasas acrílicas de los sensores o dejar residuos. Consulte siempre los protocolos de limpieza del manual del usuario; según datos industriales de servicio técnico, los métodos inadecuados anulan el 83 % de las garantías del equipo.

Prevención de atascos de billetes mediante el mantenimiento del mecanismo de alimentación

Causas comunes de atascos de billetes en máquinas contadoras automáticas

Los atascos de billetes provienen principalmente de billetes desgastados (más del 60 % de los casos), rodillos de alimentación desalineados y acumulación de residuos en las trayectorias de transporte. Los billetes rasgados o doblados crean puntos de fricción, mientras que una alineación inadecuada de los rodillos aumenta los riesgos de alimentación incorrecta en un 40 %, según registros comerciales de mantenimiento.

Inspección y limpieza de los rodillos de alimentación para un funcionamiento óptimo

Las inspecciones semanales previenen el 85 % de las averías relacionadas con atascos. Utilice paños sin pelusa y alcohol isopropílico para limpiar los rodillos, prestando especial atención a la acumulación en las ranuras que altera los niveles de fricción. Gire la posición de los rodillos mensualmente para garantizar una distribución uniforme del desgaste en las superficies de contacto.

Mantenimiento del estado adecuado de los billetes para reducir los riesgos de atasco

Reemplazar billetes con desgaste visible—doblez, rasgaduras o excesiva blandura—puede reducir la frecuencia de atascos en un 90%, como se demostró en pruebas realizadas por operadores de cajeros automáticos (ATM Marketplace 2025). Ordene las monedas según su antigüedad y estado, priorizando los billetes más nuevos para sesiones de conteo de alto volumen.

Estudio de caso: Reducción del tiempo de inactividad en entornos minoristas mediante la prevención proactiva de atascos

Una cadena minorista regional redujo el tiempo de inactividad de sus máquinas de conteo en un 72% tras implementar controles de mantenimiento quincenales y de calidad del dinero en efectivo. Su protocolo incluía reemplazar semanalmente el 25% de los billetes más antiguos y volver a alinear los mecanismos de alimentación durante los cambios de turno, manteniendo tasas de rendimiento superiores al 98% en horas pico.

Garantizar la precisión a largo plazo con calibraciones regulares

Por qué la calibración es fundamental para la fiabilidad de las máquinas automáticas de conteo

Mantener las máquinas correctamente calibradas significa que permanecen dentro de esos estrechos márgenes de error por debajo del 1%, lo cual es absolutamente necesario para tareas como registros financieros y seguimiento de inventario. Cuando omitimos revisiones periódicas de mantenimiento, tanto los sensores ópticos como las piezas mecánicas comienzan a desviarse de su alineación debido a todo tipo de factores ambientales: cambios de temperatura, acumulación de polvo, entre otros. Según una investigación publicada el año pasado, casi un tercio de los problemas relacionados con la precisión en el manejo de efectivo en tiendas minoristas se debió simplemente a retrasos en la calibración. Por eso, establecer una rutina adecuada de verificación y ajuste de estos sistemas marca una gran diferencia en las operaciones diarias.

- Mantiene el cumplimiento con los estándares de medición ISO 17025

- Reduce los errores de conteo en procesamiento rápido de lotes en hasta un 90 %

- Evita errores costosos de conciliación en operaciones bancarias

Señales de que su máquina necesita recalibración

Monitoree estos indicadores entre calibraciones programadas:

- variación de ±5 % en los resultados del conteo de pruebas

- Alertas frecuentes de "doble alimentación" a pesar de billetes limpios

- Totales inconsistentes entre pilas idénticas de moneda

- Tiempos prolongados de procesamiento para lotes verificados

Instrucciones del fabricante sobre intervalos y métodos de calibración

Siempre priorice los protocolos específicos del equipo frente a los horarios genéricos:

| Nivel de uso | Frecuencia recomendada de calibración | Herramientas clave requeridas |

|---|---|---|

| Bajo (<5000 billetes/día) | Cada seis meses | Paños de microfibra, calibres de alineación |

| Moderado (5k-20k) | Trimestral | Software SDK del fabricante, billetes de prueba |

| Alto (>20k) | De una vez al mes | Limpieza de sensores neumáticos, llaves de torque |

Dato clave: El 30% de las inexactitudes provienen de la falta de calibración regular (Fuente: Informe de mantenimiento industrial 2023)

El informe de 2023 analizó 4.200 órdenes de servicio en 12 países y reveló que omitir solo una calibración programada aumentaba las tasas de error entre un 18 % y un 37 % en flujos de trabajo con denominaciones mixtas.

Gestión de factores ambientales para prolongar la vida útil de la máquina

Cómo el polvo, el calor y la humedad afectan la durabilidad de las máquinas de conteo automático

Las máquinas contadoras tienden a desgastarse más rápido cuando se ensucian con polvo, funcionan a temperaturas superiores a 95 grados Fahrenheit o están expuestas a humedad por encima del 60 %. El polvo penetra en los sensores y se acumula en las piezas móviles del interior, mientras que el calor excesivo puede deformar componentes de plástico y afectar las uniones con pegamento. Cuando los niveles de humedad aumentan demasiado, se deterioran las conexiones metálicas dentro del sistema de conteo, lo que provoca lecturas inexactas de todo tipo. Un análisis reciente del rendimiento de equipos mostró que las máquinas colocadas cerca de zonas costeras necesitaban piezas nuevas casi una vez y media más seguido que aquellas mantenidas en entornos controlados. Esto es comprensible, ya que el aire salino combinado con humedad regular crea un entorno difícil para los componentes electrónicos.

Mejores prácticas para reducir la exposición al polvo en áreas de alto tráfico

Instale purificadores de aire con filtro HEPA dentro de los 10 pies de las máquinas que procesan más de 10.000 artículos diariamente. Utilice limpiezas con toalluelas antiestáticas cada cuatro horas operativas en instalaciones con partículas en suspensión procedentes de embalajes o textiles. Los entornos minoristas informan un 28 % menos de llamadas de servicio relacionadas con sensores tras implementar la mitigación de polvo en tres capas:

- Barreras físicas : Escudos transparentes de acrílico que bloquean el flujo de aire lateral

- Limpieza previa a la entrada : Estaciones de aire comprimido para que el personal descontamine fajos de dinero

- Protocolos posteriores al turno : Aspiración de conductos internos con extractores con filtro ULPA

Control de calor y humedad para prevenir fallos electrónicos

Mantenga temperaturas ambientales entre 64–82°F (18–28°C) y humedad relativa por debajo del 55 % mediante deshumidificadores independientes o integración con sistemas de climatización. Umbrales críticos verificados mediante pruebas de campo de siete meses:

| Parámetro | Rango Seguro | Riesgo de falla fuera del rango |

|---|---|---|

| Temperatura | ≤86°F (30°C) | La vida útil del condensador se reduce a la mitad |

| Humedad relativa | ≤60% | La corrosión del circuito se triplica |

Las instituciones bancarias que utilizan controles climáticos de doble zona redujeron el tiempo de inactividad de las máquinas contadoras automáticas en un 67 % en comparación con las instalaciones que dependen únicamente de sistemas de aire central.

Análisis de tendencias: creciente adopción de recintos con control climático en sectores bancarios

el 73 % de las instituciones financieras encuestadas ahora despliegan estaciones selladas de conteo con gestión térmica integrada, frente al 49 % en 2020. Estos recintos de 19" a 23" de ancho mantienen la limpieza del aire según la norma ISO 14644-1 Clase 8 mediante ventilación con presión positiva y monitoreo de partículas. Los primeros adoptantes informan intervalos de servicio un 22 % más largos para sensores ópticos y una reducción del 31 % en fallas de motor relacionadas con la humedad.

Supervisión y reemplazo proactivo de componentes mecánicos desgastados

La gestión proactiva de componentes evita el 47 % de las fallas en máquinas contadoras automáticas en entornos de alto volumen, según estudios de fabricación.

Identificación de signos tempranos de desgaste en rodillos, correas y motores

Escuche ruidos de rozamiento irregulares durante el funcionamiento, el primer indicador de degradación de los rodamientos en los mecanismos de alimentación. Mida la tensión de la correa mensualmente y sustitúyala cuando su elasticidad disminuya un 15 % por debajo de las especificaciones de fábrica. Métodos avanzados de diagnóstico, como el análisis de vibraciones y la termografía infrarroja, permiten detectar tempranamente problemas en los devanados del motor antes de que ocurra una falla catastrófica.

Inspecciones programadas según niveles de uso para prolongar la vida útil de la máquina

Las máquinas de alto rendimiento que procesan más de 15.000 artículos diariamente requieren inspecciones quincenales de rodillos, mientras que las unidades de uso ocasional necesitan revisiones mensuales. Supervise las temperaturas del caja de engranajes durante la operación máxima: lecturas sostenidas por encima de 140°F (60°C) indican fallos inminentes en los rodamientos. Mantenga una documentación precisa de los patrones de desgaste para optimizar los programas de reemplazo.

Reemplazo de componentes críticos antes de la falla para evitar reparaciones costosas

Correas de transmisión de repuesto en stock (vida útil promedio: 2 años) y módulos de limpieza de sensores para intercambios inmediatos durante ventanas de mantenimiento. Reemplace los rodillos de alimentación cuando el diámetro disminuya un 3% respecto a las especificaciones originales para prevenir errores de alineación del dinero. El reemplazo proactivo de escobillas del motor cada 500 horas de funcionamiento reduce los costos de reparación de emergencia en un 62% en aplicaciones comerciales continuas (24/7).

Preguntas frecuentes: Máquinas automáticas de conteo

¿Con qué frecuencia debo limpiar los rodillos y sensores de mi máquina contadora?

Las máquinas de alto tráfico deben limpiarse diariamente, las de uso moderado semanalmente y las de bajo uso mensualmente para mantener la precisión.

¿Cuáles son las señales de que mi máquina contadora necesita recalibración?

Las señales incluyen variaciones en conteos de prueba, alertas frecuentes a pesar de billetes limpios, totales inconsistentes y tiempos de procesamiento más largos.

¿Cómo afectan el polvo y otros factores ambientales a mi máquina?

El polvo puede distorsionar las lecturas de los sensores, mientras que el calor y la humedad pueden provocar desgaste de piezas e inexactitudes. Es importante mantener un entorno limpio y controlado.

¿Qué puede causar atascos de billetes en la máquina?

Los atascos de billetes pueden ser causados por billetes desgastados, rodillos alimentadores desalineados y acumulación de residuos. El mantenimiento regular y las condiciones adecuadas de los billetes pueden reducir los riesgos.

Tabla de Contenido

-

Limpieza de sensores ópticos y rodillos para mantener la precisión del conteo sobre Máquina de Conteo Automática

- El papel de los sensores ópticos en el rendimiento de las máquinas automáticas de conteo

- Guía paso a paso para limpiar de forma segura los rodillos y las superficies de los sensores

- Cómo afecta la acumulación de polvo a la precisión de detección

- Frecuencia de limpieza recomendada según la intensidad de uso

- Uso de herramientas y procedimientos específicos del fabricante para obtener resultados óptimos

-

Prevención de atascos de billetes mediante el mantenimiento del mecanismo de alimentación

- Causas comunes de atascos de billetes en máquinas contadoras automáticas

- Inspección y limpieza de los rodillos de alimentación para un funcionamiento óptimo

- Mantenimiento del estado adecuado de los billetes para reducir los riesgos de atasco

- Estudio de caso: Reducción del tiempo de inactividad en entornos minoristas mediante la prevención proactiva de atascos

-

Garantizar la precisión a largo plazo con calibraciones regulares

- Por qué la calibración es fundamental para la fiabilidad de las máquinas automáticas de conteo

- Señales de que su máquina necesita recalibración

- Instrucciones del fabricante sobre intervalos y métodos de calibración

- Dato clave: El 30% de las inexactitudes provienen de la falta de calibración regular (Fuente: Informe de mantenimiento industrial 2023)

- Gestión de factores ambientales para prolongar la vida útil de la máquina

- Cómo el polvo, el calor y la humedad afectan la durabilidad de las máquinas de conteo automático

- Mejores prácticas para reducir la exposición al polvo en áreas de alto tráfico

- Control de calor y humedad para prevenir fallos electrónicos

- Análisis de tendencias: creciente adopción de recintos con control climático en sectores bancarios

-

Supervisión y reemplazo proactivo de componentes mecánicos desgastados

- Identificación de signos tempranos de desgaste en rodillos, correas y motores

- Inspecciones programadas según niveles de uso para prolongar la vida útil de la máquina

- Reemplazo de componentes críticos antes de la falla para evitar reparaciones costosas

- Preguntas frecuentes: Máquinas automáticas de conteo